Einsatzstoffe und Chemikalien für Galvanik, Versilberung und Verchromung

Verchromte Produkte

„Wir formulieren unsere eigenen Produkte, um die beste chemische Reaktion bei der Versilberung von Teilen zu erreichen“.

Seit mehr als 10 Jahren entwickeln wir unsere Produkte und Lacke für die Verchromung und Versilberung von Teilen ständig weiter. Wir sind Hersteller aller Verchromungssysteme, die wir verkaufen, sowie der Produkte für die Verchromung. Wir entwickeln und testen alles: von der Grundierung, dem Voraktivator, dem Aktivator, dem Silber bis hin zum Endlack, der notwendig ist, um die Haftung und Haltbarkeit zu erreichen, die wir für unsere Lacke suchen.

Durch die richtige und präzise Formulierung sorgen wir dafür, dass die chemische Reaktion des Silbernitrats die Versilberung stabilisiert, die wir zuvor mit unserem Voraktivator oder Benetzungsmittel auf die Grundschicht aufgetragen haben. So ersparen wir uns den stets unangenehmen und gefährlichen Schritt des Abflammens, der bei großen oder empfindlichen Teilen, wie z.B. Kunststoffteilen, besonders komplex ist.

CHROMPRÜFUNG UND HALTBARKEIT

Wir von Racing Colors wissen, dass es genauso wichtig ist, dass die Chromoberfläche so perfekt und glänzend wie möglich ist, wie auch, dass sie so haltbar und widerstandsfähig wie möglich ist. Zu diesem Zweck führen wir unzählige Beständigkeitstests an unseren Produkten durch und prüfen sie unter den denkbar schlechtesten Bedingungen, um die Widerstandsfähigkeit der Teile bei Feuchtigkeit, Stößen oder Schlägen, Eintauchen in heißes und kaltes Wasser, Sonneneinstrahlung usw. zu bewerten.

In der Regel gehen wir wie folgt vor:

– Wir nehmen eine PVC-Platte, schleifen sie mit feinem Schleifpapier und tragen die Grundierung auf.

– Wir verchromen die Teile mit den für den Test ausgewählten Produkten.

– Dann trocknen wir sie gut und führen die Tests durch.

Die Tests, denen wir die Teile unterziehen, sind im Wesentlichen:

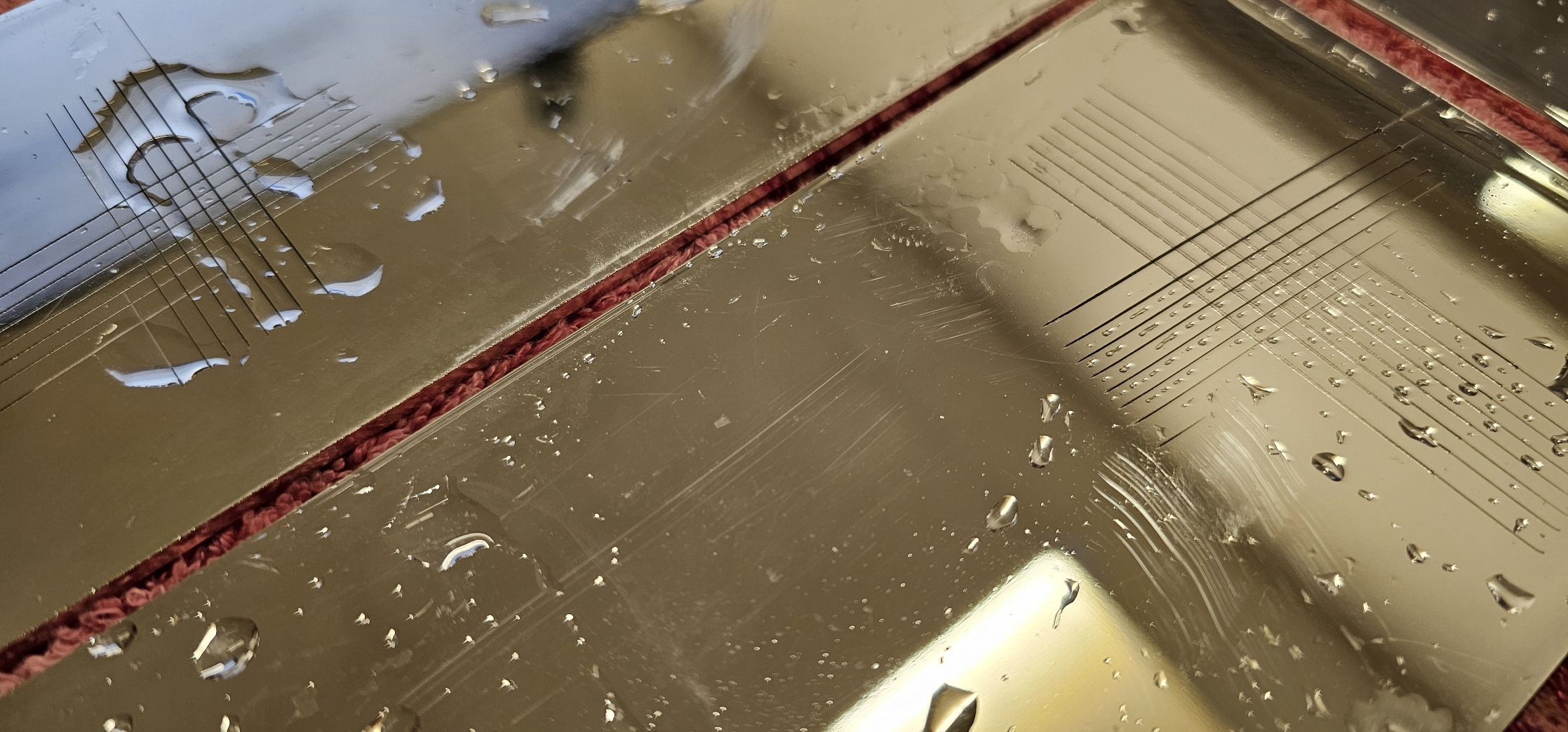

– UNE EN ISO 2409:2007 trockener Gitterrostschnitt, gemäß ASTM D3359, ISO 2409 Haftfestigkeitsprüfung mit NK2000 Haftfestigkeitsprüfgerät. Dieser Test wird 24 Stunden nach dem Lackieren des Werkstücks durchgeführt, wenn es vollständig getrocknet ist. In diesem Fall führen wir auch Verpackungs- oder Versiegelungstests an den Stücken durch, um zu prüfen, ob der Lack ausreichend trocken ist, damit er keine Spuren hinterlässt und innerhalb von 1-2 Tagen nach der Verchromung versandt werden kann.

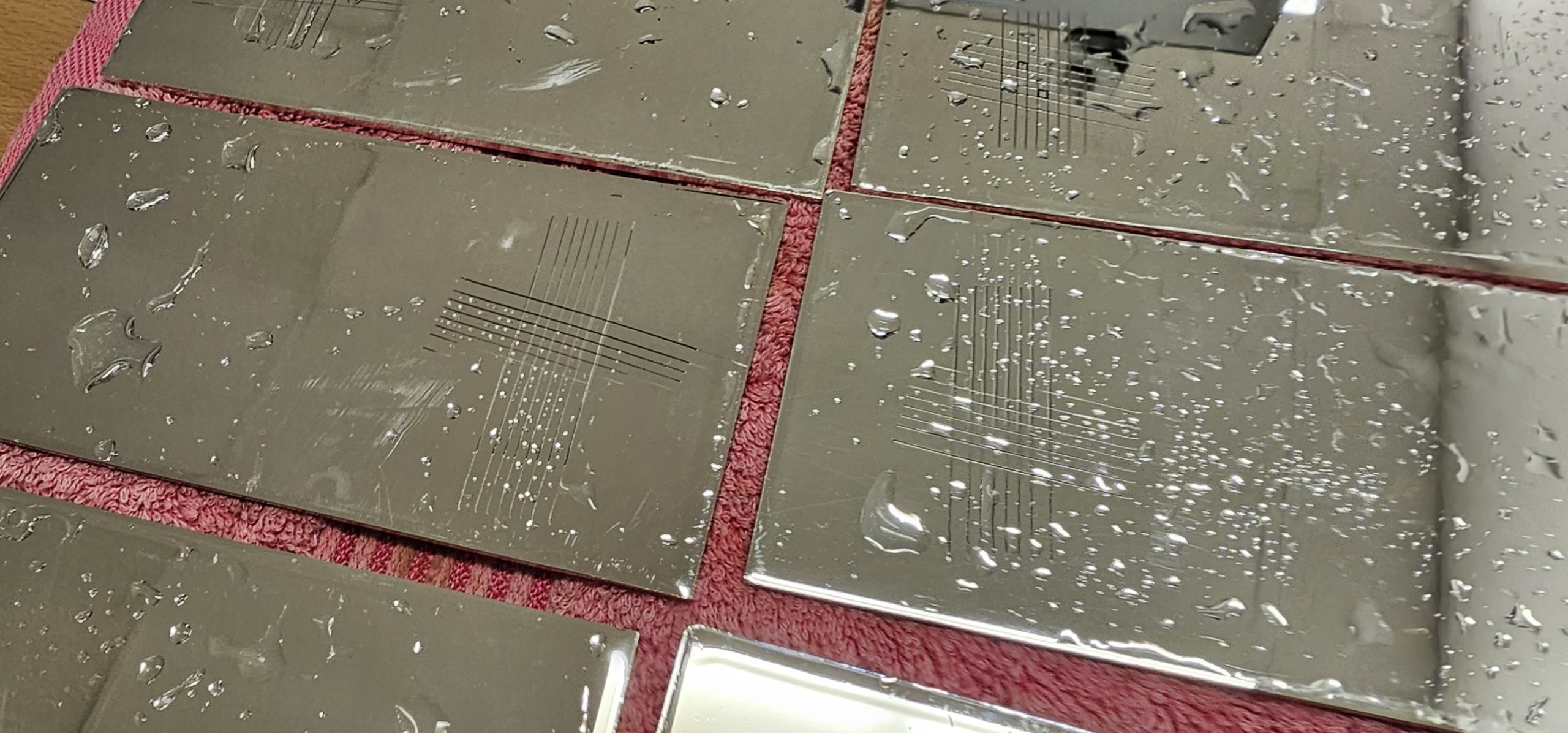

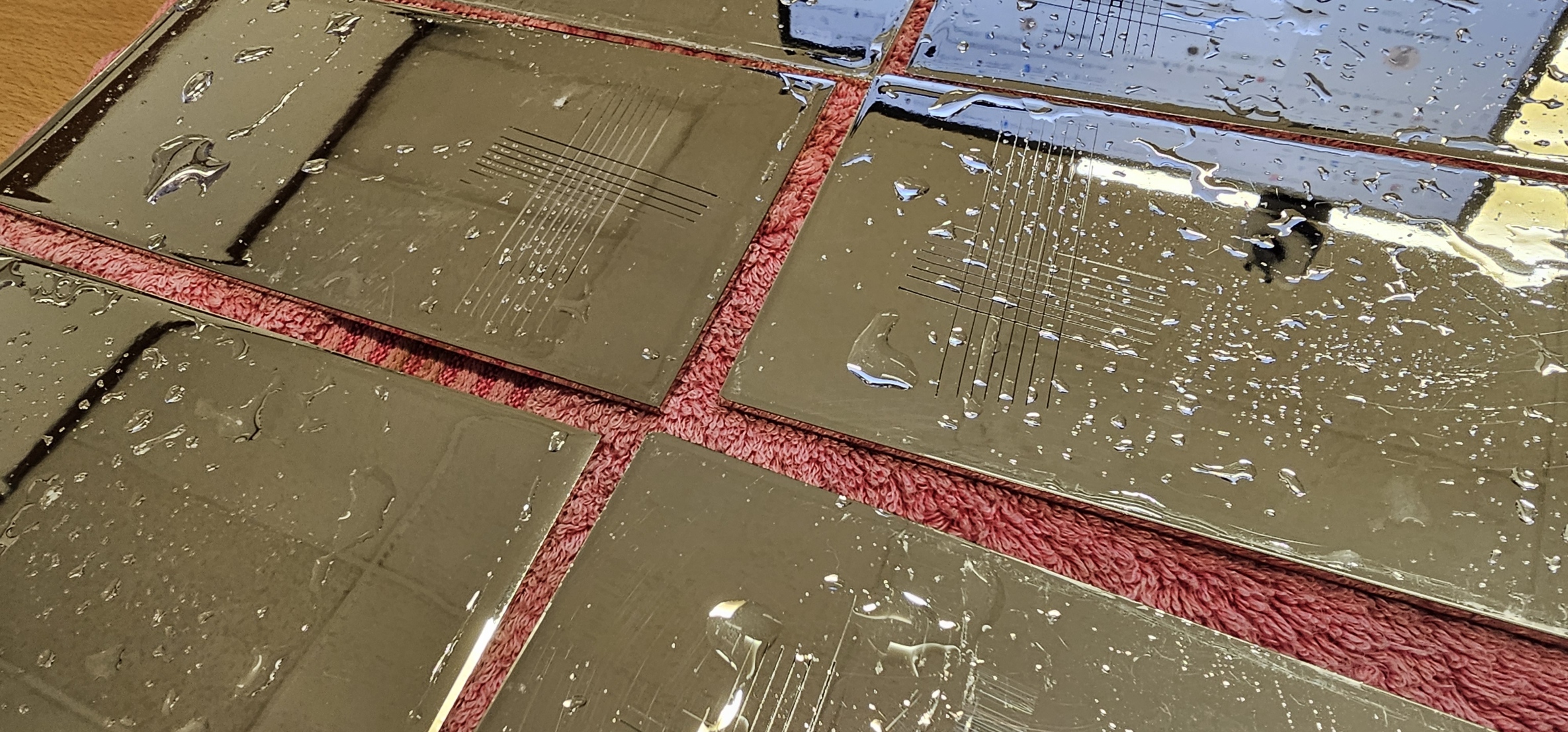

– Nach bestandener Prüfung wird das Teil 24 Stunden lang dem Immersionstest unterzogen, wobei das zerkratzte Teil vollständig untergetaucht wird, und die Haftfestigkeitsprüfung wird erneut durchgeführt. Dieser Test ist wesentlich aggressiver, da das Wasser durch die Gitterschnittmarken eindringt und einen Schlag oder Kratzer an einem echten Teil simuliert, das im Freien mit Regenwasser in Berührung kommt.

Anschließend tauchten wir das zerkratzte Teil für einen weiteren Monat in Wasser, um die Langzeitbeständigkeit zu testen. Auch hier tauchten wir das zerkratzte Teil vollständig in Wasser, um den Test so realistisch und aggressiv wie möglich zu gestalten.

Außerdem setzen wir die Teile mehrere Monate lang dem Sonnenlicht, Salzsprühnebel und dem Xenotest (U.V./UVB-Test) aus, um ihre tatsächliche Haltbarkeit zu überprüfen.

Aber der beste Beweis ist, dass Tausende von Teilen seit Jahren verchromt werden und bei richtiger Pflege immer noch den gleichen Chromeffekt haben wie am ersten Tag, als sie die Werkstatt verließen.

MÄNGEL IN DER VERCHROMUNG

Es ist wichtig, dass Sie alle Anwendungsschritte befolgen, um ein korrektes Verchromungsergebnis zu erzielen. Hier sind einige der häufigsten häufigsten Fehler beim Auftragen von Chrom, die sich durch korrektes Auftragen und Trocknen der Produkte leicht korrigieren lassen und die wir sowohl im Technischen Handbuch als auch im vollständigen Anleitungsvideo sammeln, damit Sie alle Schritte für die Verchromung eines jeden Stücks lernen.

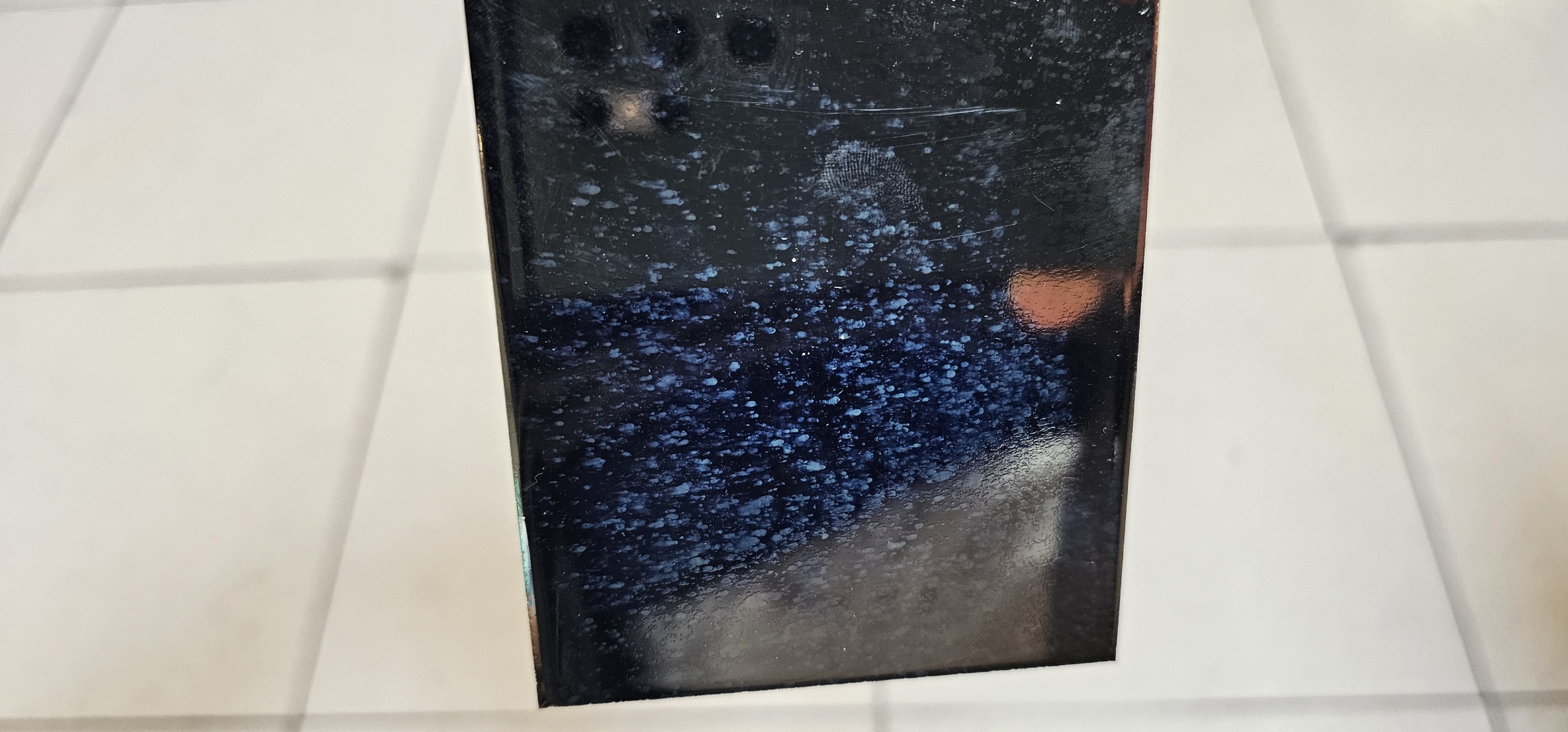

Auf diesem Bild sehen wir, wie das Chrom „wolkig“ ist, weil die Grundierung nicht ausreichend getrocknet ist oder sich unter dem Chrom Farben befinden, die nicht zu 100% verdampft sind.

Hier sehen Sie das lackierte Chrom, ohne dass es vorher ausreichend im Ofen getrocknet wurde. All diese Spuren der feuchten Umgebung bleiben.

„Wir haben Tausende von Tests auf verschiedenen Substraten durchgeführt, um nicht nur den besten 100%igen Spiegelchromeffekt zu erzielen, sondern auch den in jeder Hinsicht haltbarsten“.

Um eine qualitativ hochwertige Verchromung zu erhalten, ohne Defekte, sauber, spiegelnd, glänzend und mit Widerstandsfähigkeit sowohl innen als auch außen, müssen Sie die Anweisungen im Technischen Handbuch befolgen, das allen Kunden, die unsere Produkte verwenden, zur Verfügung gestellt wird, sowie die ausführliche und detaillierte Videodemonstration, in der wir Schritt für Schritt den Prozess der Vorbereitung der Teile, das Mischen der Komponenten, das Auftragen, Trocknen und Lackieren erklären, sowie Tipps und Ratschläge für verschiedene Arten von Teilen und Empfehlungen für die Verchromung großer oder komplizierter Teile.

VERCHROMT IN FARBEN

Eine unserer Stärken ist das Verchromen in allen erdenklichen Farben. Wir haben 16 Grundfarben, die Sie hier sehen können: FARBLACKE FÜR CHROM

Außerdem lassen sich durch Mischen der Grundfarben unendlich viele Farben kreieren: Kupfer, Bronze, dunkle oder helle Töne, intensives oder weiches Gold,…

Wo kann ich die Produkte für die Verchromung von Teilen erhalten?

ONLINE SHOP FÜR VERCHROMUNGSPRODUKTE